Технологический процесс и оборудование стана. Схема расположения оборудования.

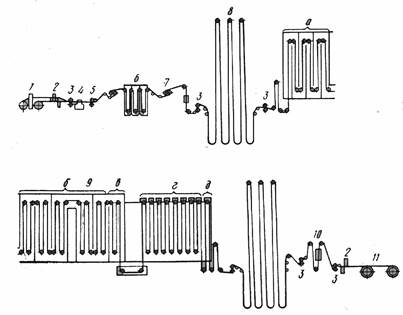

Холодная прокатка трансформаторной стали на отечественных заводах осуществляется на одноклетевых реверсивных(рис.1), трехклетевых и пятиклетевом непрерывных и многовалковых станах.

Обязательным условием прокатки трансформаторной стали с большим обжатием является наличие мощного прокатного оборудования пятиклетевых непрерывных либо одноклетевых многовалковых станов и применение высокоэффективных технологических смазок. Сопоставление данных о силовых условиях деформации трансформаторной и малоуглеродистой сталей на одном и том же стане при относительно одинаковых условиях прокатки позволяет сделать вывод, что давления и расход энергии при прокатке трансформаторной стали на 10—15% больше, чем при прокатке малоуглеродистой стали. При увеличении содержания кремния в стали значительно повышается сопротивление металла деформации. Удельное давление металла на валки при холодной прокатке стали с содержанием 4% Si; в четыре раза, а с содержанием 3,5 Si в 2,5 раза больше, чем при прокатке стали 1% Si.

Принятые при холодной прокатке трансформаторной стали интенсивные обжатия в первом пропуске (35—45%) в результате значительной деформации обеспечивают нагрев полосы до 100—150° С, что благоприятно влияет на процесс прокатки рулона в последующих пропусках, так как нагрев полосы до такой температуры (в результате деформации) приводит к значительному снижению сопротивления деформации при прокатке.

Для обезжиривания полосы после холодной прокатки могут быть применены различные способы, в том числе электролитический, химический, ультразвуковой.

В настоящее время для обезжиривания рулонов химическим способом применяют растворы следующего состава, г/дм3:

Сода кальцинированная . . . . . . 50

Тринатрийфосфат .20

Каустическая сода . 5

Эмульгатор ОП-7 . 3

Решающее влияние на качество холоднокатаной трансформаторной стали оказывает термическая обработка — предварительный, промежуточный и окончательный высокотемпературный отжиги.

Изменения магнитных характеристик трансформаторной стали при термической обработке вызываются: а) изменением формы углерода (лучшие свойства получаются, когда углерод находится в виде графита); б) выгоранием углерода и дегазацией металла; в) увеличением размеров зерен; г) рекристаллизацией наклепанной стали (при которой происходит снятие внутренних напряжений, изменение величины зерен и их ориентация),

Промежуточный рекристаллизационный отжиг холоднокатаной трансформаторной стали необходим для снижения твердости ленты после первого передела холодной прокатки. Опыт работы показал, что такой отжиг трансформаторной стали в колпаковых печах с различной защитной атмосферой практически не влияет на снижение содержания углерода в стали.

Высокотемпературный отжиг холоднокатаной трансформаторной

стали проводится в колпаковых печах при 1100—1200° С в вакууме или в сухом водороде.

При высокотемпературном отжиге происходит укрупнение зерен феррита, коагуляция включений, изменение формы углерода и уменьшение количества вредных примесей в стали.

В последние годы для обезуглероживания и окончательного отпуска трансформаторной стали строили башенные и горизонтальные печи, характеризующиеся высокой производительностью, позволяющие проводить значительноеобезуглероживание металла.

|

а — камера нагрева; б — камера выдержки; в — камера регулируемого охлаждения;

г — камера ускоренного охлаждения; д — камера обдувки; 1 — разнатыватель;

2 — гильотинные ножницы; 3 — тянущие ролики; 4 — сварочная машина; 5 — струйно-щеточные машины; С — ванна электролитического обезжиривания; 7 — сушилка;

8 — петлевые ямы; 9 — башенная печь; 10 — установка Для нанесения защитного покрытия; 11 — моталка.

|

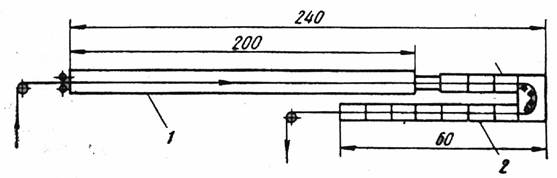

Рис. 22. Протяжная печь для нормализации рулонов трансформаторной стали:

1, 2 — камеры нагрева и охлаждения соответственно.

В современном производстве подката из трансформаторной

стали предусматривается технологический передел слитков большой массы в слябы на блюмингах или слябингах либо получение слябов с установок непрерывной разливки стали с использованием стали, содержащей 2,9— 3,2% Si. При производстве катаных слябов слитки в колодцевые печи загружаются горячим всадом с температурой поверхности слитков при посадке 800—950° С. Продолжительность нагрева слитков в зависимости от температуры всада 7—10 ч, имея в виду, что не менее 75% общего времени должно расходоваться на томление слитков при температуре выдачи. Прокатанные слябы в потоке обжимных станов подвергаются зачистке на машинах огневой зачистки, после чего подвергаются термической обработке (отжигу) при температуре 750° С с загрузкой слябов в печь горячим всадом. Охлаждение садки после отжига должно быть замедленным со скоростью 40—50° С. Регламентированный режим нагрева и охлаждения слябов кремнистой стали исключает образование трещин из-за значительных термических напряжений.

Дополнительно

Счетчики ядерного излучения

Реальная

перспектива использования человеком огромных энергий, скрытых в недрах атома,

появилась впервые в 1939 году. На сегодняшний день широкое практическое применение

получают различного рода ядерные излучения, несмотря на то, что они опасны для

организма человека и в то же время неощущаемы, п ...

Галактика как уровень мегамира

Актуальность,

цели и задачи ответа по настоящей контрольной работе будут обусловлены

следующими положениями. Нас интересует не только звездное население того дома,

в котором мы живем. Нас интересует и архитектура этого дома и его размеры;

интересует, как его обитатели расселены, где жилищная тесно ...