Производство стали

Процесс проводится в аппарате, который называется по фамилии изобретателя конвертером Бессемера. Он представляет собой грушевидный стальной сосуд, футерованный внутри огнеупорным материалом. В дне конвертера имеются отверстия, через которые подаётся в аппарат воздух. Аппарат работает периодически. Повернув аппарат в горизонтальное положение, заливают чугун и подают воздух. Затем поворачивают аппарат в вертикальное положение. В начале процесса окисляются железо, кремний и марганец, затем углерод. Образующаяся окись углерода сгорает над конвертером ослепительно ярким пламенем длиной до 8 л. Пламя постепенно сменяется бурым дымом. Начинается горение железа. Это указывает, что период интенсивного окисления углерода заканчивается. Тогда подачу воздуха прекращают, переводят конвертер в горизонтальное положение и вносят раскислители.

Процесс Бессемера обладает рядом достоинств. Он протекает очень быстро (в течение 15 минут), поэтому производительность аппарата велика. Для проведения процесса не требуется расходовать топливо или электрическую энергию. Но этим способом можно переделывать в сталь не все, а только отдельные сорта чугуна. К тому же значительное количество железа в бессемеровском процессе окисляется и теряется (велик «угар» железа).

Значительным усовершенствованием в производстве стали в конвертерах Бессемера является применение для продувкя вместо воздуха смеси его с чистым кислородом («обогащённого воздуха»), что позволяет получать стали более высокого качества.

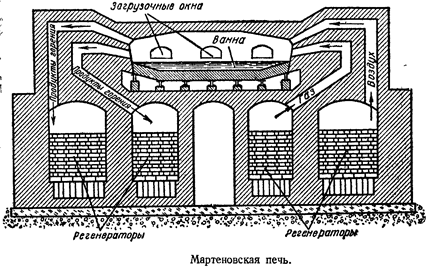

Мартеновский способ.Основным способом передела чугуна в сталь является в настоящее время мартеновский. Тепло, необходимое для проведения процесса, получается посредством сжигания газообразного или жидкого топлива. Процесс получения стали осуществляется в пламенной печи – мартеновской печи.

Примеси, содержащиеся в шихте, окисляются свободным, кислородом топочных газов и кислородом, входящим в состав железной руды, окалины и ржавчины.

Плавильное пространство мартеновской печи представляет собой ванну, перекрытую сводом из огнеупорного кирпича. В передней стенке печи находятся загрузочные окна, через которые завалочные машины загружают в печь шихту. В задней стенке находится отверстие для выпуска стали. С обеих сторон ванны расположены головки с каналами для подвода топлива и воздуха и отвода продуктов горения. Печь ёмкостью 350 т имеет длину 25 м и ширину 7 м.

Мартеновская печь работает периодически. После выпуска стали в горячую печь загружают в установленной последовательности лом, железную руду, чугун, а в качестве флюса — известняк или известь. Шихта плавится. При этом интенсивно окисляются: часть железа, кремний и марганец. Затем начинается период быстрого окисления углерода, называемый периодом «кипения», — движение пузырьков окиси углерода через слой расплавленного металла создаёт впечатление, что он кипит.

В конце процесса добавляют раскислители. За изменением состава сплава тщательно следят, руководствуясь данными экспресс-анализа, позволяющего дать ответ о составе стали в течение нескольких минут. Готовую сталь выливают в ковши. Для повышения температуры пламени газообразное топливо и воздух предварительно подогревают в регенераторах. Принцип действия регенераторов тот же, что и воздухонагревателей доменного производства. Насадка регенератора нагревается отходящими из печи газами, и когда она достаточно нагреется, через регенератор начинают подавать в печь воздух. В это время нагревается другой регенератор. Для регулирования теплового режима печь снабжается автоматическими приспособлениями.

В мартеновской печи, в отличие от конвертера Бессемера, можно перерабатывать не только жидкий чугун, но и твёрдый, а также отходы металлообрабатывающей промышленности и стальной лом. В шихту вводят также и железную руду. Состав шихты можно изменять в широких пределах и выплавлять стали разнообразного состава, как углеродистые, так и легированные.

Российскими учёными и сталеварами разработаны методы скоростного сталеварения, повышающие производительность печей. Производительность печей выражается количеством стали, получаемым с одного квадратного метра площади пода печи в единицу времени.

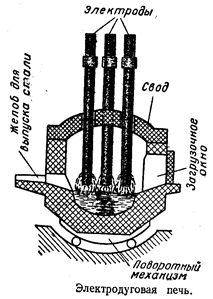

Производство стали в электропечах.

Производство стали в электропечах.

Применение электрической энергии в производстве стали даёт возможность достигать более высокой температуры и точнее её регулировать. Поэтому в электропечах выплавляют любые марки сталей, в том числе содержащие тугоплавкие металлы — вольфрам, молибден и др. Потери легирующих элементов в электропечах меньше, чем в других печах. При плавке с кислородом ускоряется плавление шихты и особенно окисление углерода в жидкой шихте, Применение кислорода позволяет ещё более повысить качество электростали, так как в ней остаётся меньше растворённых газов и неметаллических включений.

Дополнительно

Взаимозаменяемость, стандартиризация и технические измерения

Выполнение

данной курсовой работы преследует собой следующие цели:

–

научить студента самостоятельно применять полученное знание по курсу ВСТИ на

практике;

–

изучение методов и процесса работы со справочной литературой и информацией

ГОСТ;

–

приобретение необхо ...

Развитие атомной энергетики в Украине

Наше время называю атомным не только и не столько потому,

что оно было ознаменовано гениальными открытиями в области строения атома, а и

потому, что человек нашёл полезное применение фантастически огромной энергии,

источником которой стал неизмеримо малый атом.

Ионизирующее

излучение (атомная р ...